Odblokowanie większej mocy z istniejących zasobów

W dobie rosnącego zapotrzebowania na energię i rygorystycznych przepisów środowiskowych możliwość wydobycia większej wartości z istniejących aktywów wytwórczych to nie tylko zaleta; to imperatyw strategiczny. To tutaj specjalizuje się Usługa - Zwiększanie mocy wchodzi w grę. Zwiększanie mocy to znacznie więcej niż zwykła naprawa lub konserwacja. Jest to wysoce zaawansowana usługa zaprojektowana w celu zwiększenia wydajności i wydajności podstawowych urządzeń, takich jak turbiny i generatory gazowe i parowe. Zamiast ponosić ogromne nakłady kapitałowe i poświęcać czas na budowanie nowych mocy, operatorzy elektrowni mogą zwrócić się ku wyrafinowanym rozwiązaniom modernizacyjnym, aby wypchnąć istniejące zasoby poza ograniczenia pierwotnego projektu. Proces ten obejmuje głębokie zanurzenie się w termodynamiczne i mechaniczne zasady sprzętu, zastosowanie zaawansowanych materiałów, aerodynamiki i technologii sterowania w celu osiągnięcia znacznego wzrostu wydajności. Ten kompleksowy przewodnik odkryje wieloaspektowy świat zwiększania mocy, zagłębiając się w konkretne metody dla różnych technologii, m.in zwiększenie mocy turbiny gazowej i Metody zwiększania mocy turbin parowych do dedykowanego usługa modernizacji generatora . Zbadamy, jak te usługi wpisują się w całość podniesienie wydajności elektrowni strategia i kluczowa rola a wzrost temperatury na wlocie turbiny w odblokowaniu nowych poziomów wydajności.

Zwiększanie wydajności: głębokie zanurzenie się w zwiększenie mocy turbiny gazowej

Turbiny gazowe to najważniejsze elementy nowoczesnej sieci energetycznej, cenione za elastyczność i możliwość szybkiego rozruchu. Jednak wraz z postępem technologii starsze modele często można unowocześnić, aby zapewnić znacznie większą moc i wyższą wydajność. Zwiększanie mocy turbiny gazowej to systematyczny proces, który polega na dokładnej ocenie istniejącej jednostki i wdrożeniu docelowych rozwiązań inżynierskich. Podstawowym celem jest zwiększenie przepływu masowego przez turbinę i/lub podniesienie temperatury wypalania, co bezpośrednio skutkuje wyższą mocą wyjściową. Nie jest to rozwiązanie uniwersalne; wymaga głębokiego zrozumienia konkretnego modelu turbiny, jej historii operacyjnej i celów komercyjnych elektrowni. Wykorzystując zaawansowaną aerodynamikę podzespołów, ulepszone technologie chłodzenia i ulepszone materiały, pomyślna modernizacja może zapewnić wzrost wydajności od kilku do ponad dwudziestu procent, zmieniając profil ekonomiczny zakładu bez konieczności budowy nowej konstrukcji. To sprawia, że zwiększenie mocy jest niezwykle atrakcyjną opcją dla operatorów chcących zwiększyć przychody i konkurencyjność na dynamicznym rynku.

Dlaczego warto modernizować turbinę gazową?

Motywacje do modernizacji turbin gazowych są przekonujące i wieloaspektowe.

- Zwiększone przychody: Większa liczba megawatów w sieci bezpośrednio przekłada się na wyższy potencjał zarobkowy, szczególnie w okresach szczytowego zapotrzebowania.

- Poprawiona wydajność: Wiele ulepszonych pakietów koncentruje się również na zwiększeniu szybkości ogrzewania, co oznacza, że turbina wytwarza więcej mocy przy tej samej ilości paliwa, redukując koszty operacyjne i emisję.

- Rozszerzone życie: Podwyżka często wiąże się z zastąpieniem starzejących się komponentów nowoczesnymi, trwalszymi częściami, co skutecznie wydłuża żywotność zasobu.

- Większa elastyczność: Niektóre ulepszenia mogą skrócić czas rozruchu i szybkość ramp, dzięki czemu instalacja będzie lepiej reagować na wahania sieci.

Typowe techniki ulepszania: ulepszenia komponentów

Istota modernizacji turbiny gazowej polega na wymianie lub modyfikacji kluczowych komponentów.

- Aerodynamiczne ostrza: Zainstalowanie nowych, wysoce zoptymalizowanych łopatek sprężarki i turbiny o zaawansowanej konstrukcji płata może znacznie poprawić przepływ powietrza i wydajność.

- Ulepszony system spalania: Modernizacja do nowoczesnego, niskoemisyjnego systemu spalania może pozwolić na wyższe temperatury wypalania i bardziej stabilne spalanie.

- Optymalizacja ścieżki przepływu: Modyfikacja obudowy i membran stacjonarnych w celu poprawy uszczelnienia i charakterystyki przepływu w całej maszynie.

Rola zaawansowanych powłok i technologii chłodzenia

Wysoka wydajność, zwłaszcza temperatura, wymaga ochrony komponentów przed ekstremalnymi warunkami.

- Powłoki barierowe termiczne (TBC): Nałożenie powłok ceramicznych na łopatki i łopatki turbin pozwala im wytrzymać wyższą wytrzymałość wzrost temperatury na wlocie turbiny bez topienia.

- Wewnętrzne kanały chłodzące: Projektowanie bardziej skomplikowanych i wydajnych wewnętrznych kanałów chłodzących w łopatkach turbin ma kluczowe znaczenie dla utrzymania integralności materiału w wyższych temperaturach.

- Zaawansowane materiały: Wykorzystanie superstopów lub ostrzy monokrystalicznych, które mają doskonałą wytrzymałość w wysokiej temperaturze i odporność na pełzanie.

Ocena zwrotu z inwestycji w przypadku zwiększenia wydajności turbiny gazowej

Przed zaangażowaniem się w wartościowy projekt niezbędna jest dokładna analiza ekonomiczna.

| Czynnik | Rozważania |

| Wydatki inwestycyjne (CAPEX) | Całkowity koszt zestawu modernizacyjnego, prac inżynieryjnych, robocizny i przestojów. |

| Oszczędności operacyjne | Wartość oszczędności paliwa wynikająca z poprawy współczynnika ogrzewania i obniżonych kosztów konserwacji. |

| Zwiększone przychody | Przewidywane dodatkowe zyski ze zwiększonej mocy wyjściowej. |

| Okres zwrotu | Czas potrzebny, aby skumulowane korzyści zrównały się z inwestycją początkową. |

Zwiększanie wydajności: odkrywanie Metody zwiększania mocy turbin parowych

Turbiny parowe, będące podstawą wielu elektrowni cieplnych i jądrowych, również stwarzają znaczne możliwości poprawy wydajności. Metody zwiększania mocy turbin parowych skupić się na minimalizacji strat termodynamicznych w cyklu turbiny, aby wydobyć więcej pracy z tej samej ilości pary. W przeciwieństwie do turbin gazowych, które często skupiają się na zwiększaniu temperatury i przepływu, zwiększenie wydajności turbin parowych to mistrzostwo inżynierii precyzyjnej, skupiające się na takich obszarach, jak wydajność aerodynamiczna, redukcja wycieków i zarządzanie wilgocią.

Czynniki stojące za wzrostem turbin parowych

Właściciele elektrowni dążą do modernizacji turbin parowych z kilku strategicznych powodów.

- Konkurencyjna oferta: Zwiększona moc wyjściowa i efektywność mogą zwiększyć konkurencyjność elektrowni na rynkach energii.

- Przedłużenie życia: Wymiana starych, wyeksploatowanych podzespołów na nowoczesne, bardziej niezawodne może wydłużyć żywotność turbiny o dziesięciolecia.

- Zgodność środowiskowa: Większa wydajność oznacza mniejsze spalanie paliwa na megawatogodzinę, co pomaga w ograniczeniu emisji i spełnieniu celów regulacyjnych.

- Optymalizacja cyklu: Podwyżki mogą być częścią większej podniesienie wydajności elektrowni aby lepiej dopasować turbinę do innych zmodyfikowanych systemów instalacji, takich jak kocioł lub skraplacz.

Ulepszenia ścieżki ostrza i aerodynamiki

Jest to często obszar najbardziej wpływowy na modernizację turbiny parowej.

- Aerodynamiczne ostrza 3D: Nowoczesne ostrza charakteryzują się złożonymi profilami 3D, które optymalizują przepływ pary na każdym etapie, redukując straty i zwiększając wydajność.

- Zaawansowane materiały ostrza: Zastosowanie materiałów o wyższej wytrzymałości pozwala na dłuższe i bardziej wydajne ostrza, szczególnie w etapach niskociśnieniowych.

- Przeprojektowanie sceny: Wymiana całych stopni łopatek i membran stacjonarnych na nowo zaprojektowany, zoptymalizowany zestaw.

Technologia uszczelniania i redukcja wycieków

Minimalizacja wycieku pary jest bezpośrednią drogą do odzyskania utraconej mocy.

- Uszczelki końcówek: Modernizacja do zaawansowanych uszczelek szczotkowych lub uszczelek ścieralnych na końcach obracających się ostrzy, aby zminimalizować wycieki.

- Uszczelnienia dławika wału: Wymiana starych uszczelek dławnicowych na nowoczesne, niskoszczelne uszczelnienia labiryntowe lub węglowe.

- Separatory membranowe: Poprawa uszczelnień pomiędzy elementami stacjonarnymi i obrotowymi w obrębie stopni turbiny.

Integracja nowoczesnych systemów sterowania

Aby sprostać nowym możliwościom w zakresie wydajności, należy zmodernizować system sterowania turbiną.

| Ulepsz aspekt | Korzyści |

| Cyfrowy system sterowania | Zapewnia bardziej precyzyjną i czułą kontrolę nad przepływem pary, poprawiając wydajność i bezpieczeństwo. |

| Cyfrowy system sterowania | Zapewnia bardziej precyzyjną i czułą kontrolę nad przepływem pary, poprawiając wydajność i bezpieczeństwo. |

| Zaawansowane czujniki | Umożliwia lepsze monitorowanie wibracji, temperatury i ciśnienia, umożliwiając konserwację predykcyjną. |

| Zoptymalizowane sekwencje rozruchowe | Zmniejsza naprężenia termiczne komponentów podczas rozruchu, wydłużając żywotność sprzętu. |

Elektryczne serce: zrozumienie usługa modernizacji generatora

Gdy wzrasta moc mechaniczna turbiny, generator elektryczny na końcu pociągu również musi być w stanie wytrzymać zwiększone obciążenie. Dedykowany usługa modernizacji generatora jest kluczowym elementem każdego kompleksowego projektu zwiększenia mocy. Usługa ta koncentruje się na zwiększeniu zdolności generatora do wytwarzania i obsługi większej ilości prądu elektrycznego bez przegrzania lub naruszenia jego integralności strukturalnej. Podstawowymi wyzwaniami związanymi z modernizacją generatora są zarządzanie zwiększonymi stratami ciepła (straty I²R) w uzwojeniach stojana i wirnika oraz zapewnienie, że system chłodzenia może skutecznie rozproszyć to dodatkowe ciepło. Pomyślna modernizacja może obejmować przeprojektowanie układu uzwojeń przy użyciu przewodów o większej pojemności, modernizację systemu izolacji, aby wytrzymywał wyższe temperatury robocze, oraz ulepszenie układu chłodzenia — niezależnie od tego, czy jest on chłodzony powietrzem, wodorem czy wodą. Zaniedbanie generatora podczas modernizacji turbiny jest krytycznym błędem, który może prowadzić do przedwczesnych awarii, zmniejszonej niezawodności i niemożności wykorzystania pełnych korzyści płynących z modernizacji turbiny. Holistyczne podejście zapewnia optymalizację całego układu napędowego pod kątem wyższych osiągów.

Kiedy konieczna jest aktualizacja generatora?

W określonych scenariuszach zazwyczaj wymagana jest aktualizacja generatora.

- Po wzroście turbiny: Jest to najczęstszy powód. Generator należy dobrać do nowej, większej mocy turbiny.

- Korekta współczynnika mocy systemu: Jeśli instalacja musi działać przy innym współczynniku mocy, może zaistnieć potrzeba zwiększenia mocy biernej generatora (MVAR).

- Starzenie się komponentów: Modernizacja starzejących się komponentów, takich jak uzwojenie stojana, może zwiększyć wydajność i wydłużyć żywotność generatora.

Kluczowe obszary modyfikacji generatora

Proces uprate ukierunkowany jest na komponenty ograniczające moc wyjściową generatora.

- Uzwojenie stojana: Wymiana istniejącego uzwojenia na nowe przewodniki o większym przekroju poprzecznym w celu zmniejszenia rezystancji i ciepła.

- Uzwojenie wirnika: Podobnie jak stojan, uzwojenie wirnika można zmodernizować, aby wytrzymało wyższe prądy wzbudzenia.

- Układ chłodzenia: Zwiększanie wydajności chłodzenia poprzez na przykład dodanie większej liczby szczelin chłodzących, zwiększenie wydajności wentylatora lub modernizację układu chłodzenia wodorem.

Modernizacja systemów chłodzenia i izolacji

Zarządzanie ciepłem i izolacja elektryczna mają ogromne znaczenie dla niezawodności generatora.

- Ulepszone chłodzenie: W przypadku urządzeń chłodzonych powietrzem może to wymagać przeprojektowania ścieżek przepływu powietrza. W przypadku jednostek chłodzonych wodorem może to oznaczać zwiększenie ciśnienia wodoru lub ulepszenie wymienników ciepła gaz-woda.

- Zaawansowana izolacja: Nowoczesne materiały izolacyjne, takie jak mika lub systemy na bazie żywic epoksydowych, wytrzymują wyższe temperatury robocze, dzięki czemu generator może bezpiecznie pracować w wyższej temperaturze.

- Monitorowanie wyładowań częściowych (PD): Instalowanie systemów monitorowania wyładowań niezupełnych w celu oceny stanu nowego systemu izolacji i przewidywania potencjalnych awarii.

Zapewnienie zgodności i stabilności sieci

Ulepszony generator musi spełniać wszystkie wymagania kodeksu sieci.

| Wymaganie | Implikacje dla Uprate |

| Współczynnik zwarcia (SCR) | Zwiększenie nie może negatywnie wpływać na zdolność generatora do utrzymania stabilności podczas zwarć w sieci. |

| Przejazd przez usterkę (FRT) | Zmodernizowana maszyna musi być w stanie wytrzymać i odzyskać siły po spadkach napięcia w sieci. |

| Zakres mocy biernej | Po podwyższeniu należy zweryfikować zdolność generatora do dostarczania lub pochłaniania mocy biernej. |

Podejście holistyczne: podniesienie wydajności elektrowni

Chociaż skupienie się na poszczególnych komponentach, takich jak turbiny i generatory, jest skuteczne, najbardziej znaczące korzyści często osiąga się w podejściu całościowym podniesienie wydajności elektrowni . Podejście to uwzględnia fakt, że elektrownia jest złożonym, wzajemnie powiązanym systemem, w którym zmiana w jednym obszarze może mieć skutki kaskadowe w trakcie całej operacji. Holistyczna strategia modernizacji wykracza poza zwykłą modernizację pojedynczego elementu wyposażenia i zamiast tego uwzględnia cały cykl termodynamiczny – od poboru paliwa po wytwarzanie energii elektrycznej i spaliny. Obejmuje to ocenę i modernizację systemów pomocniczych, takich jak pompy wody zasilającej, skraplacze, nagrzewnice powietrza i logika sterowania, aby upewnić się, że mogą one wspierać i uzupełniać wydajność ulepszonego sprzętu głównego. Na przykład zwiększenie wydajności turbiny parowej jest skuteczne tylko wtedy, gdy kocioł może wytworzyć wymaganą dodatkową parę, a skraplacz jest w stanie obsłużyć zwiększony przepływ spalin. Przeprowadzając kompleksowe studium wykonalności, które modeluje całą instalację, operatorzy mogą określić najbardziej opłacalną kombinację modernizacji, zapewniając zrównoważony i zoptymalizowany system, który zapewnia maksymalny zwrot z inwestycji i pozwala uniknąć tworzenia nowych wąskich gardeł.

Poza turbiną: perspektywa ogólnosystemowa

Perspektywa ogólnosystemowa ma kluczowe znaczenie dla uniknięcia niezamierzonych konsekwencji.

- Identyfikacja wąskich gardeł: Analiza obejmująca cały zakład pomaga określić, które komponenty obecnie ograniczają wydajność, a które staną się nowymi czynnikami ograniczającymi po modernizacji.

- Optymalizacja cyklu: Badanie całego cyklu grzewczego w celu znalezienia możliwości zwiększenia wydajności, które nie są widoczne, gdy patrzy się na komponenty osobno.

- Zintegrowane sterowanie: Zapewnienie aktualizacji rozproszonego systemu sterowania (DCS) zakładu w celu zarządzania zmodernizowanymi komponentami jako spójną całością.

Integracja aktualizacji systemu pomocniczego

Systemy pomocnicze należy skalować w celu dopasowania do głównego wyposażenia.

- Kocioł/HRSG: Może wymagać modyfikacji w celu zwiększenia wydajności wytwarzania pary w celu dopasowania do zwiększonej turbiny parowej.

- Skraplacz: Może wymagać czyszczenia lub ponownej rurki, aby wytrzymać zwiększone obciążenie cieplne ze strony turbiny o zwiększonej mocy.

- Pompy wody zasilającej: Musi być w stanie zapewnić wyższe natężenia przepływu wymagane w ulepszonym cyklu.

Znaczenie kompleksowego studium wykonalności

To badanie jest podstawą udanego projektu modernizacji.

- Modelowanie termodynamiczne: Korzystanie z oprogramowania do modelowania wydajności zakładu w różnych scenariuszach modernizacji.

- Analiza kosztów i korzyści: Ocena wpływu CAPEX i OPEX każdej potencjalnej modernizacji w celu określenia najlepszej ogólnej strategii.

- Ocena ryzyka: Identyfikacja potencjalnych ryzyk technicznych, finansowych i operacyjnych związanych z projektem.

Wdrażanie etapowe zapewniające minimalne przestoje

Planowanie strategiczne może zminimalizować skutki finansowe przestoju.

| Strategia | Zastosowanie |

| Stopniowe awarie | Podział projektu na mniejsze etapy, które można zakończyć podczas krótszych, planowanych przestojów konserwacyjnych. |

| Równoległe strumienie pracy | Wykonywanie produkcji poza siedzibą firmy i komponentów równolegle z pracami przygotowawczymi na miejscu. |

| Zaawansowane planowanie | Skrupulatne planowanie przed przestojem, aby zapewnić gotowość wszystkich części, narzędzi i personelu, minimalizując czas, w którym urządzenie jest wyłączone. |

Przekraczanie granic: nauka wzrost temperatury na wlocie turbiny

U podstaw niemal każdego większego wzrostu wydajności turbiny gazowej leży jedna podstawowa zasada: wzrost temperatury na wlocie turbiny . Zgodnie z prawami termodynamiki, im wyższa temperatura gazów wchodzących do sekcji turbiny, tym większa jest sprawność i większa moc dla danej wielkości silnika. Podwyższenie tej temperatury stanowi jednak ogromne wyzwanie inżynieryjne, ponieważ wypycha gorące elementy turbiny – zwłaszcza łopatki i łopatki pierwszego stopnia – do absolutnych granic inżynierii materiałowej. Komponenty te działają w środowisku znacznie gorętszym niż temperatura topnienia tworzących je nadstopów, a przetrwanie możliwe jest jedynie dzięki połączeniu wyrafinowanego chłodzenia wewnętrznego i zewnętrznych powłok ochronnych. Dążenie do wyższych temperatur doprowadziło do innowacji w materiałach, co doprowadziło do opracowania ostrzy zestalonych kierunkowo i monokrystalicznych, które charakteryzują się doskonałą wytrzymałością w wysokich temperaturach. Przyczyniło się to również do postępu w technologii chłodzenia, w którym standardem stały się niezwykle złożone wewnętrzne kanały chłodzące i zaawansowane powłoki stanowiące barierę termiczną. Każdy stopniowy wzrost temperatury na wlocie turbiny stanowi monumentalny krok w inżynierii, przekładający się bezpośrednio na mocniejsze, wydajniejsze i bardziej opłacalne wytwarzanie energii.

Związek między temperaturą a wydajnością

Zależność definiuje cykl Braytona, termodynamiczna podstawa działania turbiny gazowej.

- Wyższa wydajność: Zwiększanie szczytowej temperatury cyklu (temperatury na wlocie turbiny) bezpośrednio zwiększa sprawność cieplną silnika, co oznacza, że z tej samej ilości ciepła paliwa można uzyskać więcej pracy.

- Wyższa konkretna moc wyjściowa: Wyższa temperatura pozwala na wygenerowanie większej mocy z mniejszego i lżejszego silnika, co ma kluczowe znaczenie zarówno w zastosowaniach aerodynamicznych, jak i przemysłowych.

- Zmniejszona emisja: Wyższa wydajność oznacza mniejsze spalanie paliwa na megawatogodzinę, co prowadzi do niższej emisji CO2.

Zaawansowane materiały i ostrza z pojedynczego kryształu

Inżynieria materiałowa jest kluczem do wytrzymania ekstremalnych temperatur.

- Nadstopy: Podstawą są superstopy na bazie niklu, zapewniające wyjątkową wytrzymałość w wysokich temperaturach oraz odporność na pełzanie i zmęczenie.

- Stopy utwardzane kierunkowo (DS): Stopy te mają granice ziaren ustawione w kierunku naprężenia odśrodkowego, co poprawia wytrzymałość w wysokiej temperaturze w porównaniu ze stopami konwencjonalnymi.

- Ostrza monokrystaliczne (SX): Ostateczna ewolucja: ostrza te są hodowane jako pojedynczy kryształ, całkowicie eliminując granice ziaren i oferując najwyższą możliwą zdolność do pracy w wysokich temperaturach.

Innowacyjne konstrukcje kanałów chłodzących

Wewnętrzne chłodzenie zapewnia trwałość materiału ostrza.

- Chłodzenie konwekcyjne: Powietrze ze sprężarki jest usuwane i kierowane przez skomplikowane wewnętrzne kanały w łopatce w celu odprowadzania ciepła.

- Chłodzenie folii: Chłodne powietrze jest odprowadzane przez małe otwory na powierzchni ostrza, tworząc warstwę ochronną chłodniejszego powietrza pomiędzy gorącym gazem a powierzchnią ostrza.

- Wzmocnione chłodzenie: Wewnątrz kanałów chłodzących dodano elementy takie jak turbulatory, aby poprawić przenoszenie ciepła z metalu do powietrza chłodzącego.

Równoważenie wzrostu wydajności z żywotnością komponentów

Zwiększanie temperatury to kompromis pomiędzy wydajnością a trwałością.

| Czynnik |

| Życie pełzające i pękające |

| Wyższe temperatury przyspieszają pełzanie, czyli powolne odkształcanie się ostrza pod wpływem naprężeń, skracając jego żywotność. |

| Utlenianie i korozja |

| Gorące gazy są bardziej agresywne w wyższych temperaturach, zwiększając szybkość utleniania i gorącej korozji, co może spowodować uszkodzenie ostrza. |

| Zmęczenie cieplno-mechaniczne |

| Cykliczne zmiany temperatury podczas rozruchu i wyłączania powodują naprężenia, które są poważniejsze w wyższych temperaturach roboczych. |

Ostateczny werdykt: czy zwiększenie mocy jest odpowiednie dla Twojej elektrowni?

Usługa - Zwiększanie mocy stanowi potężne narzędzie strategiczne dla operatorów elektrowni pragnących zwiększyć wartość swoich aktywów. Oferuje drogę do zwiększenia przychodów, poprawy wydajności i dłuższej żywotności sprzętu, często za ułamek kosztów i czasu wymaganego w przypadku nowej konstrukcji. Decyzji o podwyżce nie należy jednak podejmować lekko. Wymaga dokładnej oceny technicznej i ekonomicznej, głębokiego zrozumienia podstawowych technologii oraz partnerstwa z wykwalifikowanym dostawcą usług inżynieryjnych. Niezależnie od tego, czy nacisk jest położony na zwiększenie mocy turbiny gazowej , odkrywanie Metody zwiększania mocy turbin parowych , zabezpieczenie A usługa modernizacji generatora lub wdrożenie pełnego podniesienie wydajności elektrowni potencjalne korzyści są znaczące. Wykorzystując postępy w zakresie materiałów, aerodynamiki i systemów sterowania, zwiększanie mocy pozwala nam zrobić więcej z tym, co już mamy, przesuwając granice wydajności i zapewniając bardziej produktywną i zyskowną przyszłość dla istniejącej infrastruktury wytwarzania energii.

Podsumowanie: strategiczna wartość podwyżki

Zwiększanie mocy to sprawdzona, opłacalna strategia zwiększania wydajności i wydajności. Rewitalizuje starzejące się aktywa, poprawia efektywność środowiskową i wzmacnia pozycję konkurencyjną zakładu. Kluczem jest holistyczne podejście obejmujące cały system, które gwarantuje harmonijną współpracę wszystkich komponentów na nowym, wyższym poziomie wydajności.

Twoje kolejne kroki do potężniejszej przyszłości

Jeśli rozważasz podwyżkę, pierwszym krokiem jest przeprowadzenie kompleksowego studium wykonalności. Nawiąż współpracę z doświadczonym partnerem inżynieryjnym, aby przeanalizować swój obecny sprzęt, modelować potencjalne scenariusze modernizacji i opracować szczegółowe uzasadnienie biznesowe. Dzięki starannemu planowaniu i fachowemu wykonaniu zwiększenie mocy może odblokować ukryty potencjał w Twojej instalacji.

Często zadawane pytania

Jak długo trwa realizacja typowego projektu zwiększenia mocy?

Harmonogram projektu zwiększenia mocy może się znacznie różnić w zależności od zakresu i złożoności. Faza kompleksowego studium wykonalności i inżynierii może zająć od 6 do 18 miesięcy. Po podjęciu decyzji o kontynuacji produkcja nowych komponentów może zająć kolejne 12–24 miesiące. Najbardziej krytycznym etapem jest instalacja, która wymaga zaplanowanego przestoju. Przerwa ta może trwać od kilku tygodni w przypadku prostszego pakietu do kilku miesięcy w przypadku złożonego, pełnego zakładu podniesienie wydajności elektrowni . Skuteczne zarządzanie projektem, w tym etapowe wdrażanie i równoległe strumienie prac, ma kluczowe znaczenie dla minimalizacji przestojów i związanych z nimi skutków finansowych.

Jakie są największe zagrożenia związane ze wzrostem mocy?

Choć projekty zwiększające moc są bardzo korzystne, niosą ze sobą nieodłączne ryzyko. Podstawowym ryzykiem technicznym są nieprzewidziane problemy z integracją, w przypadku których ulepszony komponent nie działa zgodnie z oczekiwaniami w większym systemie, co prowadzi do wibracji, przegrzania lub innych problemów operacyjnych. Istnieje również ryzyko finansowe, jeśli koszt projektu przekroczy budżet lub jeśli oczekiwany wzrost wydajności nie zostanie w pełni zrealizowany, co będzie miało negatywny wpływ na zwrot z inwestycji. Wreszcie istnieje ryzyko operacyjne podczas przestoju, gdy opóźnienia mogą mieć poważne konsekwencje finansowe. Ryzyko to można złagodzić poprzez staranną inżynierię od początku, solidne zarządzanie projektami i współpracę z doświadczonym dostawcą usług z udokumentowanym doświadczeniem.

Czy można zwiększyć moc w dowolnym modelu turbiny lub generatora?

Nie każdy sprzęt nadaje się do modernizacji. Możliwość modernizacji zależy od konkretnego modelu, jego wieku, oryginalnych marginesów projektowych i dostępności nowoczesnych technologii modernizacji. W przypadku niektórych bardzo starych lub mało znanych modeli wysiłek inżynieryjny i wymagana produkcja na zamówienie mogą być zbyt drogie. Jednakże dla większości głównych rodzin turbin gazowych i parowych wyspecjalizowani usługodawcy opracowali obszerne pakiety modernizacji. Dokładna ocena inżynierska jest jedynym sposobem na określenie potencjału rozwojowego konkretnej jednostki, w tym maksymalnego możliwego do osiągnięcia wzrostu i związanych z tym kosztów.

W jaki sposób zwiększenie mocy wpływa na harmonogram konserwacji i koszty urządzenia?

Zwiększenie mocy może mieć zarówno pozytywny, jak i negatywny wpływ na konserwację. Pozytywną stroną jest to, że podwyżka często wiąże się z wymianą starych, zużytych komponentów na nowe, nowoczesne, które mogą charakteryzować się dłuższymi okresami między przeglądami i większą niezawodnością. Z drugiej strony, praca urządzenia z wyższą mocą i wyższą temperaturą zazwyczaj zwiększa obciążenie wszystkich komponentów. Może to prowadzić do częstszych inspekcji krytycznych części i potencjalnie krótszej ogólnej żywotności niektórych komponentów w porównaniu z pracą przy pierwotnych parametrach. Plan konserwacji musi zostać zweryfikowany, aby odzwierciedlić nowe warunki pracy, a operatorzy powinni zaplanować budżet na potencjalnie zwiększone koszty konserwacji, aby skutecznie zarządzać maszyną o wyższej wydajności.

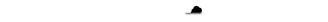

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J...

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J... F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ...

F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ... Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie...

Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie... Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ

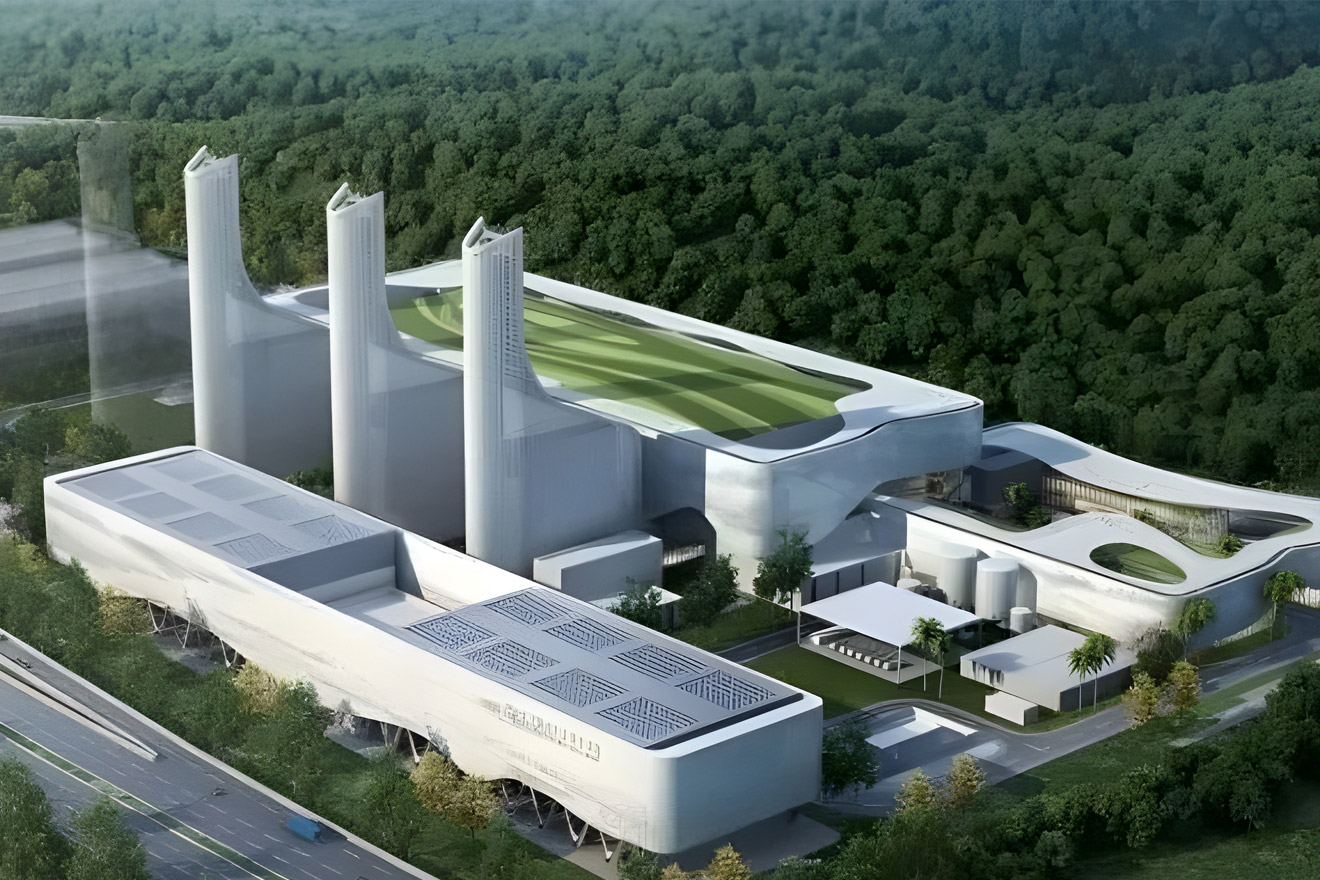

Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ...

KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ... Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy...

Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy... Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

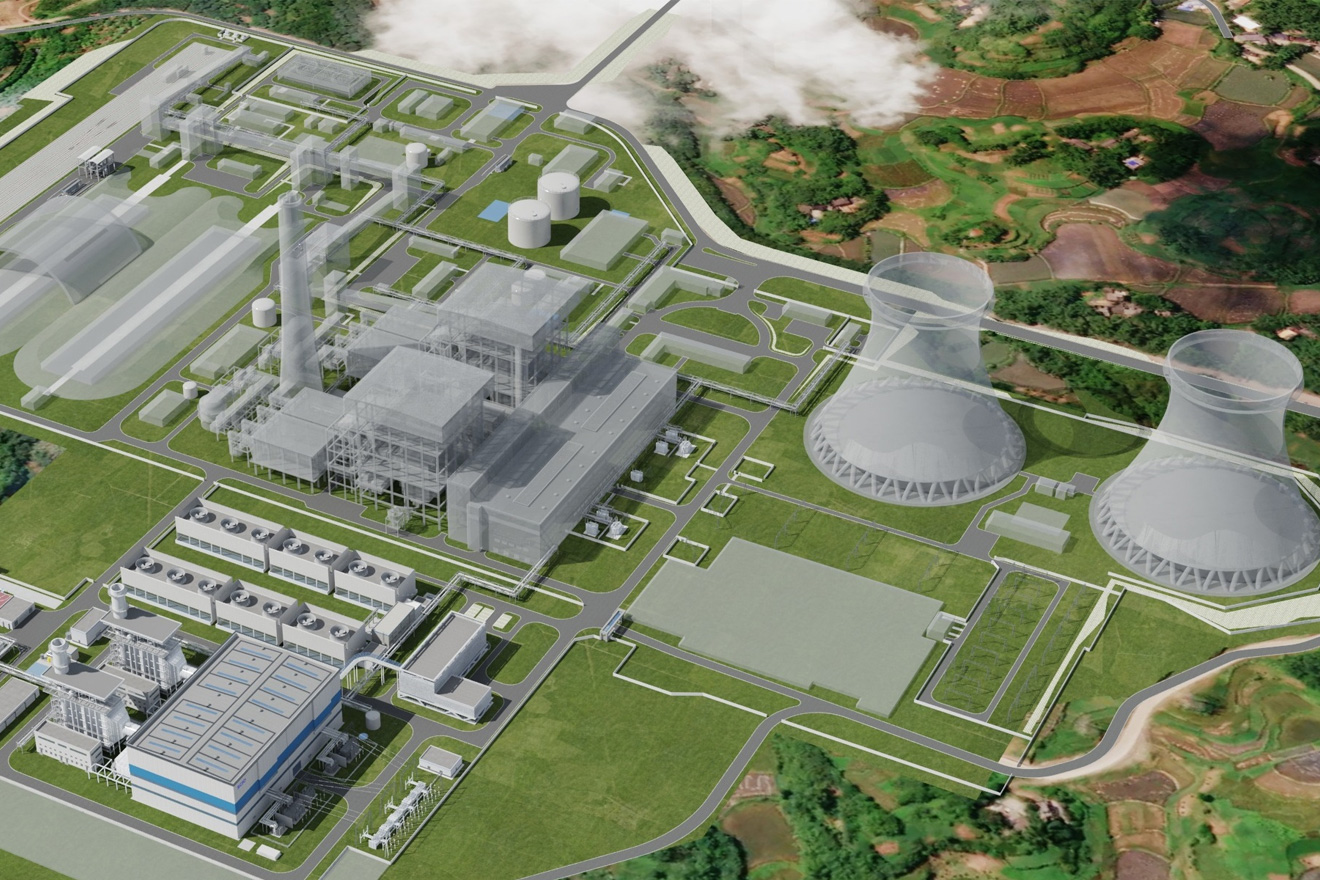

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr...

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr... Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz...

Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz... Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła...

Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła... Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ...

Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ... Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

język

język