Wprowadzenie: Silnik procesu przetwarzania odpadów w energię

Współczesne społeczeństwo generuje ogromne ilości stałych odpadów komunalnych (MSW), a ich zagospodarowanie stanowi krytyczne wyzwanie środowiskowe i logistyczne. Tradycyjna metoda składowania zajmuje cenne tereny i powoduje produkcję metanu, silnego gazu cieplarnianego. Proces przekształcania odpadów w energię (EfW) stanowi wyrafinowaną alternatywę, polegającą na przekształcaniu odpadów nienadających się do recyklingu w cenny zasób: energię elektryczną i ciepło. W samym sercu tego procesu leży Kocioł do spalania śmieci , złożony i solidny element inżynierii cieplnej, który służy jako siła napędowa elektrowni. To znacznie więcej niż zwykła spalarnia; jest to wysoce kontrolowany system zaprojektowany z myślą o bezpiecznym niszczeniu odpadów, odzyskiwaniu maksymalnej możliwej energii i ochronie dalszych urządzeń przed bardzo agresywnym środowiskiem spalania. Podstawową funkcją kotła jest wychwytywanie intensywnego ciepła uwalnianego podczas spalania odpadów – zwykle w temperaturach od 850°C do 1200°C, w celu zapewnienia całkowitego spalania i zniszczenia substancji zanieczyszczających – i przekazywanie go do wody, wytwarzając parę pod wysokim ciśnieniem i o wysokiej temperaturze. Para ta następnie napędza turbiny wytwarzające energię elektryczną, która może zasilić tysiące domów lub zapewnić ciepłownictwo. Wydajność, niezawodność i ekologiczność całego obiektu EfW zależą od optymalnego projektu i działania tego centralnego komponentu, co czyni go arcydziełem praktycznej termodynamiki i inżynierii materiałowej.

- Funkcja podstawowa: Bezpieczne spalanie odpadów i efektywne przekazywanie uwolnionej energii cieplnej na płyn roboczy (wodę/parę) w celu produkcji energii.

- Rola środowiskowa: Zmniejsza objętość odpadów o około 90%, niszczy szkodliwe związki organiczne i równoważy zużycie paliw kopalnych do wytwarzania energii.

- Sterownik ekonomiczny: Przekształca koszt utylizacji w strumień przychodów poprzez sprzedaż energii elektrycznej, pary lub metali odzyskanych z popiołów paleniskowych.

Podstawowe zasady projektowania i inżynierii

Projekt A Kocioł do spalania śmieci to przemyślana odpowiedź na wyjątkowe wyzwania, jakie stawia źródło paliwa: heterogeniczne, zmieniające się pod względem wilgotności i złożone chemicznie odpady komunalne. Skuteczny Projekt kotła energetycznego z odpadów MSW Należy priorytetowo traktować całkowite spalanie, maksymalny odzysk ciepła i ochronę przed wytwarzanymi korozyjnymi gazami spalinowymi. Proces rozpoczyna się na ruchomym ruszcie w komorze spalania, który powoli transportuje i miesza odpady, aby zapewnić równomierne spalenie i całkowite dopalenie popiołów paleniskowych. Gorące gazy spalinowe, zawierające cząstki stałe i związki żrące, unoszą się następnie do części promieniującej kotła, gdzie intensywne ciepło promieniowania jest pochłaniane przez chłodzone wodą ściany membranowe. Następnie gazy przechodzą przez wiele przejść konwekcyjnych – rzędów wiązek rur – gdzie pobierane jest dalsze ciepło. Cały ten system odzyskiwania ciepła składa się zasadniczo z: wysokowydajny generator pary z odzyskiem ciepła do spalania , skrupulatnie zaprojektowany do chłodzenia gazów spalinowych do optymalnej temperatury dla dalszych systemów kontroli zanieczyszczenia powietrza, przy jednoczesnym przegrzaniu pary do najwyższych możliwych parametrów (często powyżej 400°C i 40 barów), aby zmaksymalizować efektywność termodynamiczną do wytwarzania energii. Kluczem do tego jest zapewnienie wystarczającego czasu przebywania gazu w wysokiej temperaturze, aby rozbić dioksyny i furany, oraz zaprojektowanie ścieżek gazu tak, aby zminimalizować osadzanie się popiołu, co może izolować rury i ograniczać przenoszenie ciepła.

| Sekcja Kotłów | Funkcja podstawowa | Wyzwanie projektowe |

| Komora spalania i ruszt | Zapewnij stabilne, całkowite spalanie odpadów zmiennych; wytwarzać obojętny popiół paleniskowy. | Postępowanie z odpadami o bardzo zróżnicowanej wartości opałowej i zawartości wilgoci; zapewniając równomierną dystrybucję powietrza. |

| Sekcja promieniująca (piec) | Absorbuj intensywne ciepło promieniowania; schładzać gazy spalinowe w celu ochrony rur przegrzewacza. | Zarządzanie ekstremalnie wysokimi temperaturami i strumieniem ciepła promieniowania; zapobieganie żużlom na ścianach. |

| Pasy konwekcyjne (przegrzewacze, ekonomizery) | Przenoszenie ciepła z gazu do wody/pary poprzez konwekcję; wytwarzać przegrzaną parę. | Maksymalizacja odzysku ciepła przy jednoczesnej minimalizacji zanieczyszczeń i korozji spowodowanej popiołem i kondensującymi kwasami. |

| Bęben parowy i system cyrkulacji | Oddziel parę od wody; zapewnić prawidłowy obieg naturalny lub wymuszony. | Utrzymanie stałej jakości pary i bezpiecznego poziomu wody przy bardzo zmiennym obciążeniu termicznym. |

Zwalczanie największego wyzwania: korozji i erozji

Najbardziej definiującym wyzwaniem w obsłudze Kocioł do spalania śmieci jest niezwykle agresywny charakter gazów spalinowych. Spalanie MSW uwalnia chlor (z tworzyw sztucznych, takich jak PCW), siarkę, zasady (sód, potas) i metale ciężkie, które tworzą żrące związki, takie jak chlorowodór (HCl) i chlorki metali alkalicznych. Kiedy te związki skraplają się na powierzchni rur kotła – szczególnie w obszarach o niższych temperaturach przegrzewaczy i ekonomizerów – tworzą lepką warstwę, która sprzyja korozji chloru w wysokiej temperaturze, poważnie atakując ochronną warstwę tlenku na standardowych rurach stalowych. To sprawia, że wybór materiały odporne na korozję do kotłów spalających śmieci kluczowa decyzja kapitałowa i operacyjna. Aby temu zaradzić, kluczowe obszary podatne na korozję, takie jak rury przegrzewacza w pierwszym przejściu konwekcyjnym, są często zbudowane ze stopów o wysokiej zawartości niklu, takich jak stop 625 (Inconel) lub austenityczna stal nierdzewna (np. 310S). Dodatkowo stosowane są zaawansowane powłoki i napawania w celu ochrony powierzchni rur. Sama konstrukcja jest także bronią przeciwko korozji: utrzymuje precyzyjną temperaturę ścianek metalu powyżej kwaśnego punktu rosy, ale poniżej progu przyspieszonego ataku chlorków, oraz wykorzystuje zdmuchiwacze sadzy do regularnego usuwania osadów, zanim przekształcą się one w środowisko korozyjne.

- Mechanizmy korozji: Wysokotemperaturowa korozja chlorowa, niskotemperaturowa korozja kwasowa w punkcie rosy i zasiarczenie to główne zagrożenia dla trwałości kotła.

- Strategia materiałowa: Stosowane jest podejście stopniowane: stal węglowa w obszarach o niższym ryzyku (dolny piec, rury parownika), przejście na coraz bardziej zaawansowane stopy (TP91, Alloy 625) w sekcjach przegrzewaczy wysokiego ryzyka.

- Obrona operacyjna: Dokładna kontrola spalania w celu zminimalizowania tworzenia się HCl, utrzymywanie optymalnych profili temperatury gazów spalinowych i rygorystyczna kontrola osadów poprzez zdmuchiwanie sadzy.

- Innowacja: Ciągłe badania nad powłokami ceramicznymi, ekranowaniem rur i zaawansowanymi technikami powlekania w celu wydłużenia żywotności rur i zmniejszenia kosztów konserwacji.

Działanie, trwałość i elastyczność paliwowa

Trwałe i wydajne działanie A Kocioł do spalania śmieci wymaga rygorystycznego reżimu konserwacja i czyszczenie kotłów spalających śmieci . W przeciwieństwie do kotłów opalanych paliwem, popiół i cząstki stałe (popiół lotny) ze spalania odpadów są silnie ścierne i podatne na tworzenie trwałych osadów na powierzchniach wymiany ciepła. Kompleksowy program konserwacji obejmuje codzienne lub cotygodniowe zdmuchiwanie sadzy za pomocą strumieni pary lub powietrza w celu usunięcia popiołu z rzędów rur, regularne kontrole i usuwanie żużla ze ścian pieca oraz dokładne czyszczenie lejów popiołu i przenośników. Zaplanowane przestoje związane z inspekcjami wewnętrznymi, pomiarami grubości rur (testy ultradźwiękowe) i wymianą wrażliwych komponentów są niezbędne, aby zapobiec nieplanowanym przestojom i katastrofalnym awariom rur. Ponadto wiele zakładów wdraża rozwiązania w celu zwiększenia bezpieczeństwa paliwowego, rentowności ekonomicznej i neutralności pod względem emisji dwutlenku węgla technologia kotłów współspalających biomasę i odpady . Współspalanie przetworzonej biomasy (takiej jak zrębki drzewne lub paliwo pochodzące z odpadów) z MSW może poprawić ogólną jakość paliwa, zmniejszyć emisję gazów cieplarnianych netto i zmniejszyć stężenie pierwiastków korozyjnych, takich jak chlor, w gazach spalinowych. Wymaga to jednak starannego dostosowania kotła, ponieważ biomasa może mieć różną charakterystykę stapiania popiołu i może powodować nowe problemy związane z zanieczyszczeniem lub korozją, powodując konieczność dostosowania parametrów spalania i ewentualnie dodatkowej zdolności zdmuchiwania sadzy.

| Działalność konserwacyjna | Częstotliwość | Cel i krytyczność |

| Wydmuchiwanie sadzy | Wiele razy dziennie | Usuwa osady popiołu z rur, aby utrzymać wydajność wymiany ciepła i zmniejszyć korozję pod osadami. |

| Ewakuacja systemu popiołu | Ciągłe | Zapobiega gromadzeniu się popiołów paleniskowych (ruszt) i popiołów lotnych (leje zasypowe), które mogą powodować zatory i uszkodzenia sprzętu. |

| Kontrola grubości rury | Co roku lub podczas poważnych przestojów | Monitoruje zużycie spowodowane erozją i korozją, aby przewidzieć żywotność rur i zaplanować proaktywną wymianę. |

| Kontrola/naprawa materiałów ogniotrwałych | Podczas planowanych przestojów | Zapewnia integralność okładzin ochronnych w komorze spalania i innych obszarach narażonych na duże zużycie. |

Często zadawane pytania

Jakie są główne różnice pomiędzy kotłem na spalanie śmieci a kotłem węglowym?

Podstawowa zasada termodynamiki jest identyczna, ale wyzwania drastycznie się różnią. A Kocioł do spalania śmieci jest przeznaczony do paliw znacznie bardziej niejednorodnych, wilgotnych i agresywnych chemicznie. Kluczowe różnice obejmują: 1) Obsługa paliwa: MSW wymagają solidnego systemu podawania i rusztu, w przeciwieństwie do pyłu węglowego. 2) Komora spalania: Zaprojektowany dla niższej i bardziej zmiennej wartości opałowej, często z większą objętością pieca w celu całkowitego wypalenia. 3) Zarządzanie korozją: Wymaga szerokiego stosowania materiały odporne na korozję do kotłów spalających śmieci jak stopy wysokiej jakości, które są mniej powszechne w kotłach węglowych. 4) Charakterystyka popiołu: Popiół odpadowy jest bardziej ścierny, lepki i zawiera rozpuszczalne sole, co wymaga różnych systemów usuwania popiołu i obsługi. 5) Kontrola emisji: Gazy spalinowe z odpadów charakteryzują się wyższym stężeniem HCl, dioksyn i metali ciężkich, co wymaga bardziej złożonych i rygorystycznych dalszych systemów kontroli zanieczyszczenia powietrza.

Jak mierzona jest wydajność kotła przetwarzającego odpady na energię i jaka jest typowa stawka?

Wydajność w wysokowydajny generator pary z odzyskiem ciepła do spalania kontekst jest zwykle definiowany jako efektywność elektryczna netto: energia elektryczna eksportowana do sieci podzielona przez energię cieplną wejściową z odpadów (dolna wartość opałowa – LHV). Ze względu na nieodłączną wilgoć i zawartość substancji obojętnych w MSW, potrzebę utrzymywania wystarczająco wysokiej temperatury gazów spalinowych, aby kontrolować zanieczyszczenia, a także znaczne obciążenie pasożytnicze własnych systemów elektrowni (wentylatory, pompy, oczyszczalnia), sprawność elektryczna netto jest niższa niż w przypadku elektrowni opalanych paliwami kopalnymi. Nowoczesne elektrownie zazwyczaj osiągają sprawność elektryczną netto na poziomie 20–27%. Niektóre zaawansowane obiekty o wysokich parametrach pary, intensywnej kondensacji gazów spalinowych w celu odzysku ciepła (dla sieci ciepłowniczych) i zoptymalizowanych procesach mogą zwiększyć całkowity odzysk energii (skojarzenie ciepła i energii elektrycznej) do ponad 90%.

Dlaczego współspalanie biomasy z odpadami staje się coraz powszechniejsze?

Przyjęcie technologia kotłów współspalających biomasę i odpady wynika z kilku czynników. Po pierwsze, poprawia ślad węglowy elektrowni, ponieważ biomasa jest uważana za neutralną pod względem emisji dwutlenku węgla, skutecznie obniżając średnią emisję miksu paliwowego. Po drugie, może poprawić stabilność i wydajność spalania po zmieszaniu ze strumieniami odpadów o niskiej kaloryczności lub wysokiej wilgotności. Po trzecie, może rozcieńczać szkodliwe pierwiastki w paliwie, takie jak chlor i metale ciężkie z odpadów, potencjalnie zmniejszając szybkość korozji i ułatwiając zarządzanie popiołem. Wreszcie zapewnia elastyczność i bezpieczeństwo paliwowe, umożliwiając zakładom optymalizację kosztów i dostępności surowców. Wymaga to jednak starannych dostosowań operacyjnych, aby poradzić sobie ze zróżnicowanym zachowaniem popiołu i potencjalnymi nowymi problemami z zanieczyszczeniem.

Jakie są najważniejsze codzienne zadania konserwacyjne?

Skuteczny konserwacja i czyszczenie kotłów spalających śmieci opiera się na spójnych codziennych protokołach. Do najważniejszych zadań należą: 1) Wykonanie sekwencji wydmuchiwania sadzy: Obsługa różnych zdmuchiwaczy sadzy zgodnie z dokładnym harmonogramem, aby zapobiec gromadzeniu się popiołu, co jest niezbędne do utrzymania wydajności i zapobiegania korozji. 2) Monitorowanie systemu popiołu: Zapewnienie ciągłego działania odsysania popiołów dennych z rusztu i usuwania popiołów lotnych z lejów zasypowych, co zapobiega zatorom, które mogłyby wymusić przestoje. 3) Monitorowanie i regulacja spalania: Ciągłe monitorowanie poziomów O2, CO i temperatury w celu optymalizacji kompletności i stabilności spalania, co bezpośrednio wpływa na stan kotła i emisję. 4) Inspekcje wizualne: Sprawdzanie, czy podczas rund nie występują widoczne wycieki, nietypowe osady lub awarie sprzętu.

W jaki sposób zaawansowane materiały wydłużają żywotność rur kotłowych?

Zaawansowane materiały odporne na korozję do kotłów spalających śmieci przedłużyć żywotność rury, tworząc stabilną, ochronną warstwę tlenku, która jest odporna na działanie chloru, siarki i związków alkalicznych w spalinach. Stopy takie jak Alloy 625 na bazie niklu mają wysoką zawartość chromu, co sprzyja tworzeniu się trwałej warstwy tlenku chromu (Cr2O3). Zachowują także swoją wytrzymałość mechaniczną w wysokich temperaturach, są odporne na pełzanie. Stosowane jako nakładki spawalnicze po stronie kominka podatnych rur, stanowią protektorową barierę odporną na korozję, dzięki czemu leżąca pod spodem rura ze stali węglowej lub niskostopowej przenosząca ciśnienie pozostaje nienaruszona przez dziesięciolecia, co pozwala uniknąć kosztownych wymian całych rur i wydłużania odstępów między poważnymi przestojami konserwacyjnymi.

Wniosek: technologia kluczowa dla gospodarki o obiegu zamkniętym i bezpieczeństwa energetycznego

Nowoczesne Kocioł do spalania śmieci stanowi świadectwo pomysłowości inżynierskiej, przekształcającej ciągłe wyzwanie, jakim są odpady nienadające się do recyklingu, w filar zrównoważonej infrastruktury energetycznej. To coś więcej niż tylko spalarnia, to wyrafinowane rozwiązanie wysokowydajny generator pary z odzyskiem ciepła do spalania , system skrupulatnie zaprojektowany tak, aby radził sobie z trudnym paliwem, zwalczał ekstremalną korozję dzięki zaawansowanym materiałom i niezawodnie wytwarzał moc dzień po dniu. Ze specjalistycznych Projekt kotła energetycznego z odpadów MSW który zapewnia całkowite spalanie zgodnie z rygorystycznymi protokołami konserwacja i czyszczenie kotłów spalających śmieci które zapewniają długowieczność, każdy aspekt jest zoptymalizowany pod kątem wydajności i ochrony środowiska. Trwająca integracja technologia kotłów współspalających biomasę i odpady jeszcze bardziej zwiększa swoją rolę w przejściu na gospodarkę o obiegu zamkniętym. Jako krytyczny węzeł infrastruktury miejskiej, kocioł do spalania odpadów zapewnia higieniczne rozwiązanie w zakresie odpadów, zmniejsza zależność od składowisk, równoważy paliwa kopalne i przyczynia się do bezpieczeństwa energetycznego, co czyni go niezbędną technologią dla zrównoważonych nowoczesnych miast.

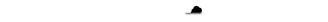

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J...

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J... F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ...

F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ... Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie...

Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie... Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ

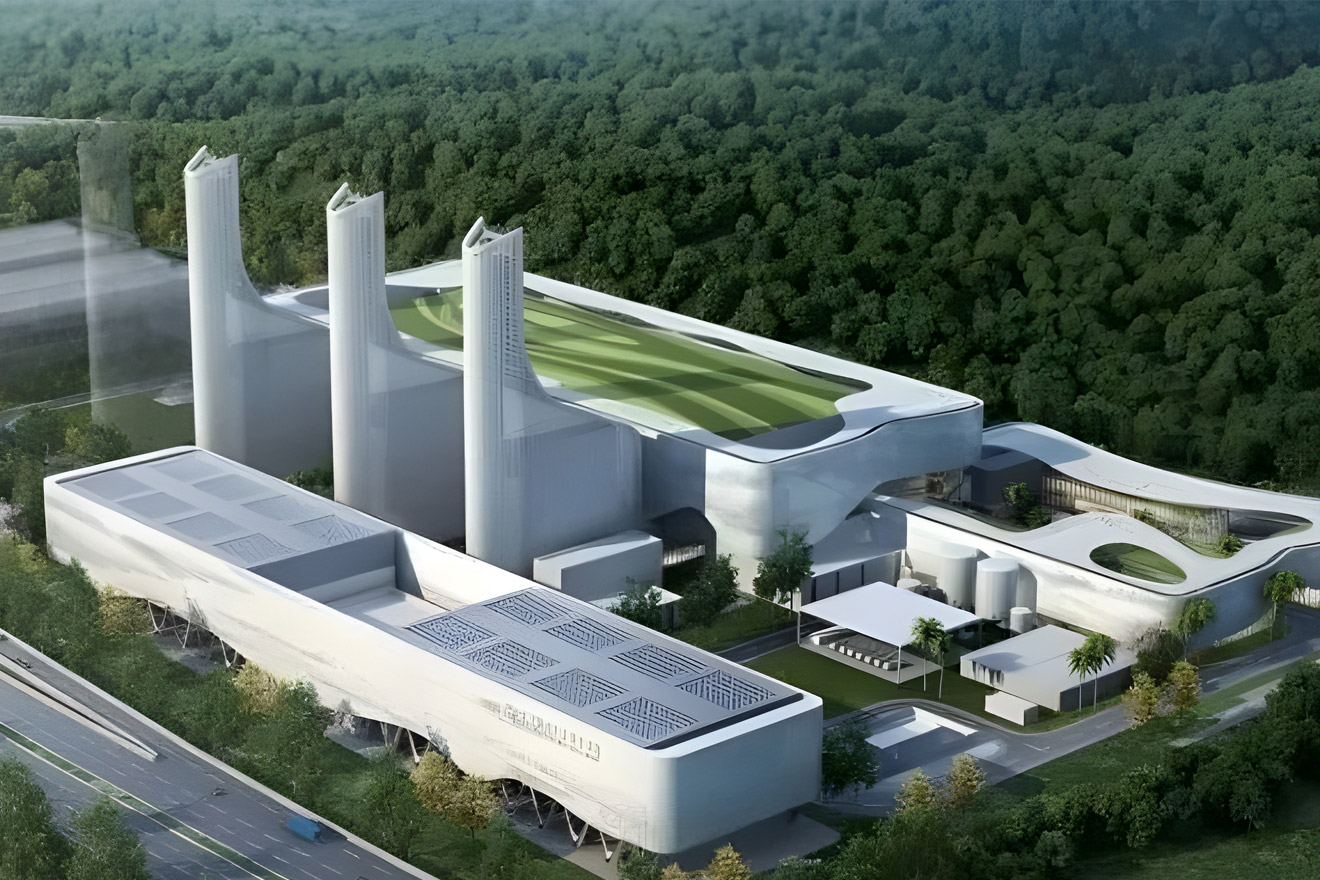

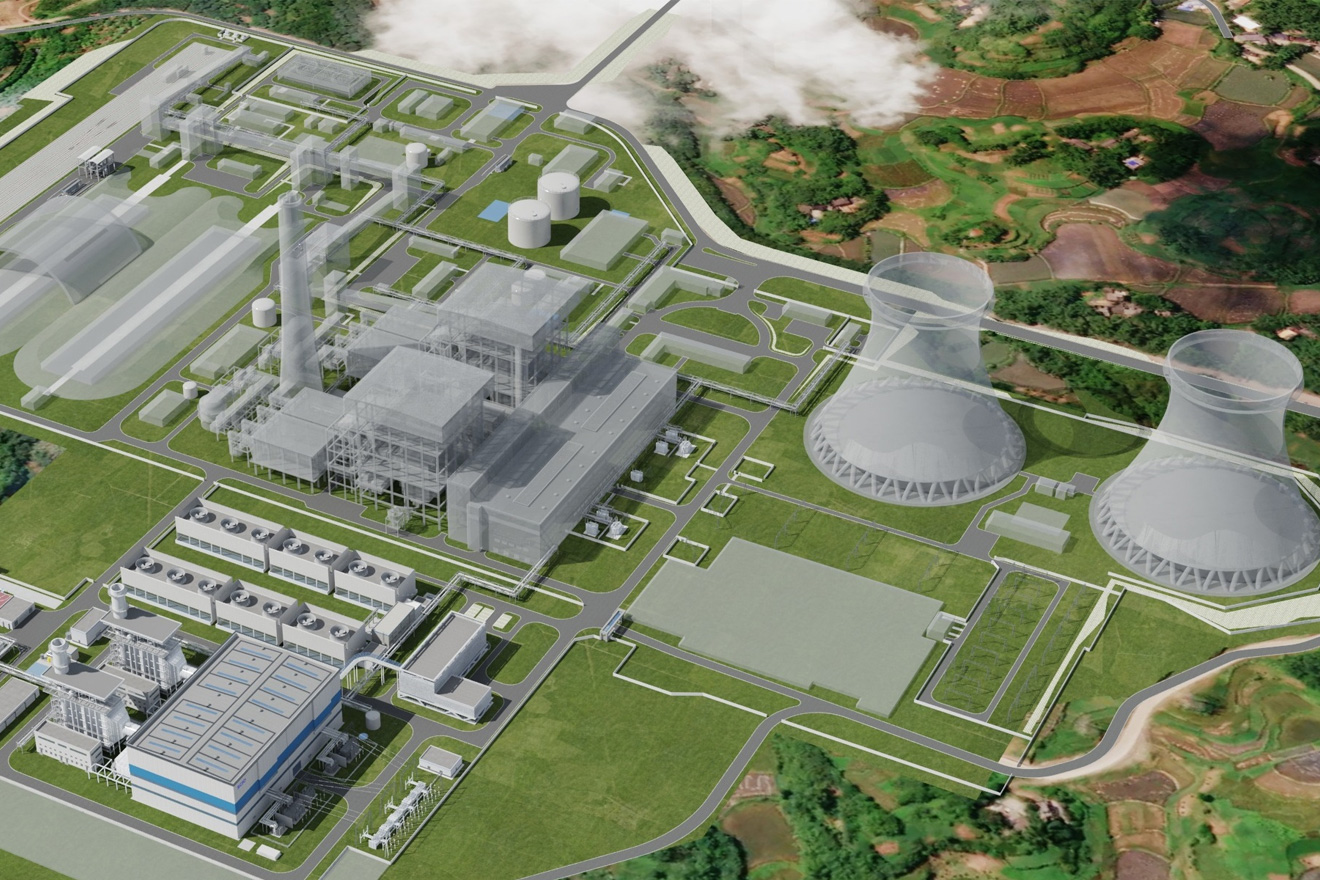

Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ...

KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ... Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy...

Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy... Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr...

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr... Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz...

Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz... Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła...

Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła... Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ...

Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ... Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

język

język