W dzisiejszym krajobrazie produkcji przemysłowej wydajność i ochrona energii stały się kluczowymi punktami odniesienia do oceny wydajności sprzętu. Jako komponent wymiany ciepła o wysokiej wydajności, Rurka płetwy typu H. , z unikalnym projektem i wyjątkową wydajnością, odgrywa istotną rolę w wielu dziedzinach. Tak więc wśród złożonej gamy wymagań rynku, w jaki sposób należy dokładnie dostosować wymiennik ciepła płetwy typu H, który idealnie łączy się z ich potrzebami przemysłowymi?

Zalety projektowe rurek płetwy typu H i ich zastosowań przemysłowych

Filozofia projektowa rur płetwy typu H sprytnie łączy wysokowydajny transfer ciepła z optymalizacją strukturalną. Ich charakterystyczna struktura płetwy w kształcie litery H-odpowiadająca na dwie symetryczne płetwy-jest mocno przyspawana po obu stronach rurki podstawowej poprzez spawanie oporowe o wysokiej częstotliwości. To nie tylko znacznie zwiększa zewnętrzny obszar pobierania ciepła, ale także powoduje turbulencje w miarę przechodzenia przepływu powietrza, skutecznie zakłócając warstwę graniczną, a tym samym dramatycznie zwiększając wydajność wymiany ciepła.

W porównaniu z tradycyjnymi rurami płetw spiralnych, rurki płetwowe typu H mają mniejszy obszar wietrzny i niższy odporność gazu spalinowego dla tego samego obszaru wymiany ciepła. Jest to szczególnie ważne dla ekonomizatorów kotłów, którzy opierają się na ciepło odpadów gazowych, ponieważ może skutecznie zmniejszyć zużycie energii wentylatora i osiągnąć oszczędności energii. Ponadto godna uwagi jest własność rur płetwy typu H: ich struktura jest mniej podatna na akumulację pyłu podczas pracy, rozszerzając cykle konserwacji sprzętu i zwiększając stabilność operacyjną. To sprawia, że są one szczególnie odpowiednie dla środowisk o złożonych warunkach gazowych, takich jak sproszkowane piece węgla i kotły biomasy.

Proces produkcyjny i kluczowe technologie dla niestandardowych rurek płetwy typu H

Za wykwalifikowanym produktem płetwy typu H znajduje się rygorystyczny i precyzyjny proces produkcyjny wspierany przez zaawansowane technologie. Dostosowywanie rurek płetwy typu H zaczyna się od dokładnej konstrukcji w oparciu o specyficzne warunki pracy klienta, w tym medium płynne, temperaturę, ciśnienie, natężenie przepływu i przestrzeń instalacyjną. Parametry te określają cechy krytyczne, takie jak wysokość płetwy, grubość, ton oraz materiał i wymiary rurki podstawowej.

Następnie pojawia się kluczowy etap spawania: Spawanie oporowe o wysokiej częstotliwości jest kamieniem węgielnym zapewnienia jakości wiązania między płetwami a rurką podstawową. Ta technologia wykorzystuje prąd o wysokiej częstotliwości do generowania intensywnego ciepła, natychmiast łącząc płetwy i rurkę podstawową bez wypełnień, tworząc silne wiązanie metalurgiczne. Ta metoda nie tylko zapewnia wysoką wytrzymałość na stawie, ale także minimalizuje strefę dotkniętą ciepłem, zapobiegając zmianom strukturalnym w rurce podstawowej z powodu wysokich temperatur, a tym samym zachowanie jej właściwości mechanicznych.

Ponadto ścisła kontrola jakości przebiega przez cały proces produkcji, aby zapewnić długoterminową niezawodność. Obejmuje to testy składu chemicznego surowców, kontrola spoiny rur płetwy i testowanie hydrostatyczne gotowych produktów-wszystko w celu zagwarantowania, że każda rurka płetwy typu H pozostawiona fabrycznie spełnia rygorystyczne wymagania operacyjne.

Kluczowe czynniki wpływające na wydajność wymiany ciepła rurek płetwy typu H

Wydajność wymiany ciepła rur płetwy typu H nie jest ustalona; Wpływa na to połączenie czynników. Po pierwsze, parametry geometryczne płetwy stanowi podstawę wydajności przenoszenia ciepła: Wysokość i grubość płetwy bezpośrednio wpływają na obszar wymiany ciepła i ścieżkę przenoszenia ciepła, podczas gdy wysokość płetwy określa gładkość kanału przepływu powietrza. Zbyt niewielki skok, choć rosnący obszar, może powodować zwiększoną odporność na gaz spalinowy, a nawet blokowanie popiołu, ostatecznie zmniejszając ogólną wydajność.

Po drugie, właściwości płynów - takie jak skład gazu spalinowego, szybkość przepływu i temperatura - wyrażają znaczący wpływ. Wyższe prędkości przepływu zwiększają turbulencje i współczynniki przenoszenia ciepła, ale także zwiększają utratę ciśnienia. Zatem kompleksowe obliczenia termodynamiczne i symulacje dynamiki płynów są niezbędne podczas projektowania w celu uzyskania optymalnej równowagi.

Wreszcie wybór materiału jest równie krytyczny. Różne warunki pracy wymagają różnych poziomów korozji i oporności na wysoką temperaturę. Na przykład w środowiskach spalinowych z korozją siarki wybór stalowych rur stalowych opornych na korozję może skutecznie przedłużyć żywotność usług. Wszystkie te czynniki muszą być dokładnie rozpatrzone podczas niestandardowej fazy projektowania.

Zastosowanie przypadków rur płetwy typu H w różnych scenariuszach przemysłowych

Rurki płetwowe typu H wyróżniały się w wielu dziedzinach przemysłowych dzięki ich wybitnym kompleksowym występom. W produkcji kotłów są one szeroko stosowane w ekonomizatorach w celu podgrzewania wody zasilającej kotły za pomocą ciepła odpadowego z ogona kotła, a tym samym poprawiając wydajność cieplną kotła i oszczędzając paliwo.

W przemyśle petrochemicznym rurki płetwowe typu H znajdują zastosowanie w odcinkach konwekcyjnych grzejników lub pieców pękających, odzyskując ciepło z wysokotemperaturowego gazu spalinowego w celu podgrzewania płynów procesowych. W odzysku ciepła odpadów, niezależnie od tego, czy z pieca głowica/ogon odpadowe ciepło w roślinach cementowych czy gazu spalinowe z szklanych komorów topnienia, wymienniki cieplne z płetwami typu H służą jako sprzęt podstawowy, skutecznie przekształcając ciepło odpadów przemysłowych w użyteczną energię i przynosząc przedsiębiorstwa znaczące korzyści ekonomiczne i środowiskowe.

Te udane zastosowania w pełni pokazują elastyczność i zdolność adaptacji rur płetwy typu H, umacniając ich rolę jako niezbędne elementy wymiany ciepła we współczesnym przemyśle.

Przyszłe trendy rozwojowe w niestandardowych rurkach typu H.

W miarę rozwoju koncepcji branży 4.0 i zielonych produkcji przyszłość rur płetwy typu H skupi się bardziej na inteligencji, wysokiej wydajności i przyjazności dla środowiska. Jutrzejsze rurki płetwowe typu H mogą zintegrować bardziej inteligentne czujniki do monitorowania działalności sprzętu w czasie rzeczywistym, przeprowadzania analizy dużych zbiorów danych i umożliwienia konserwacji predykcyjnej.

Jednocześnie zastosowanie nowych materiałów-takich jak kompozyty lub technologie powlekania powierzchniowego-dodatkowo zwiększy ich oporność na wysoką temperaturę i korozję, rozszerzając ich zakres zastosowań. Ponadto postępy w oprogramowaniu i technologii symulacji wymiennika ciepła sprawi, że niestandardowe projektowanie będzie bardziej precyzyjne i wydajne, umożliwiając szybsze reakcje na spersonalizowane potrzeby klientów i zapewnianie bardziej opłacalnych, wysokowydajnych rozwiązań dla produkcji przemysłowej.

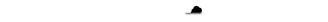

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J...

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J... F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ...

F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ... Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie...

Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie... Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ

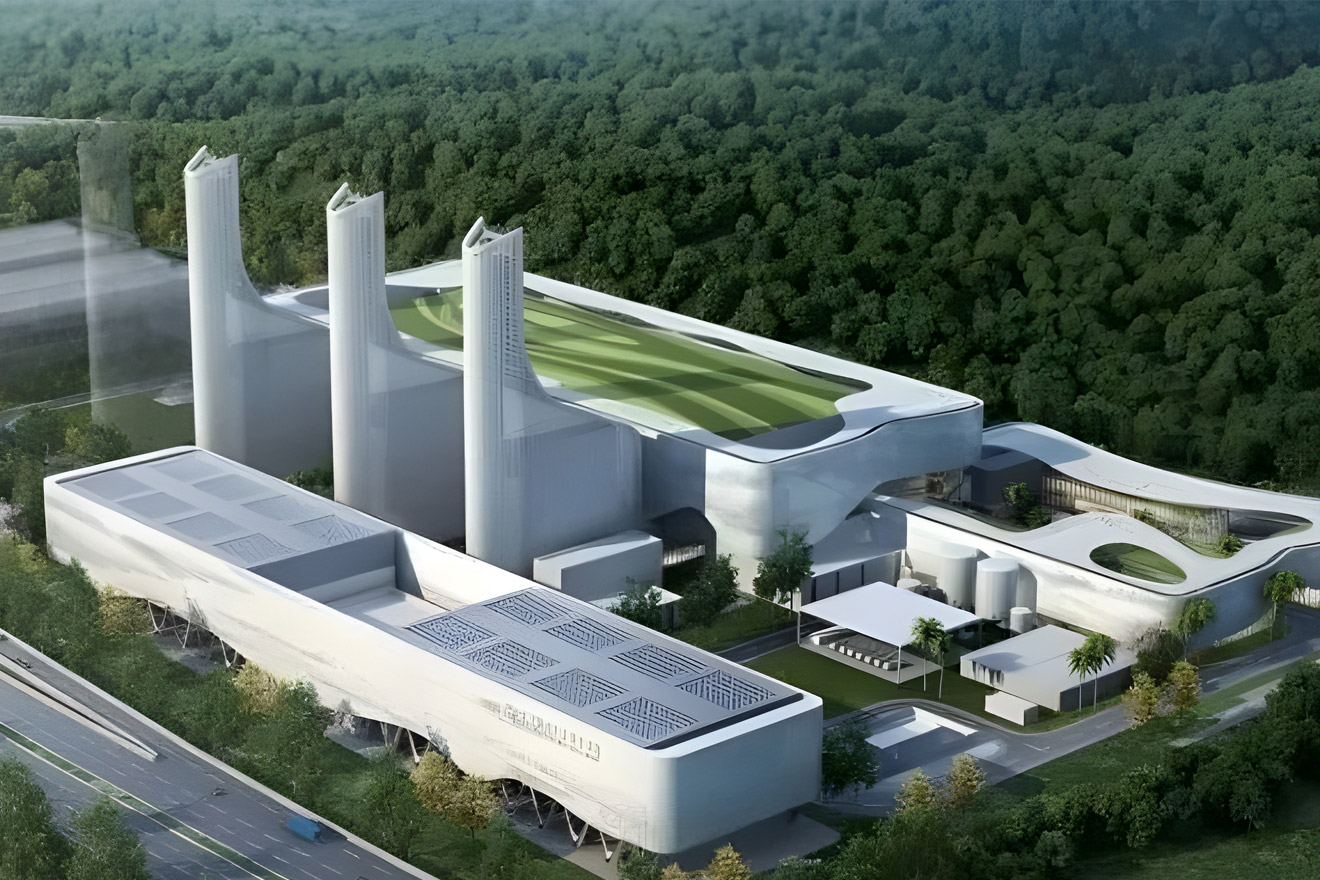

Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ...

KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ... Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy...

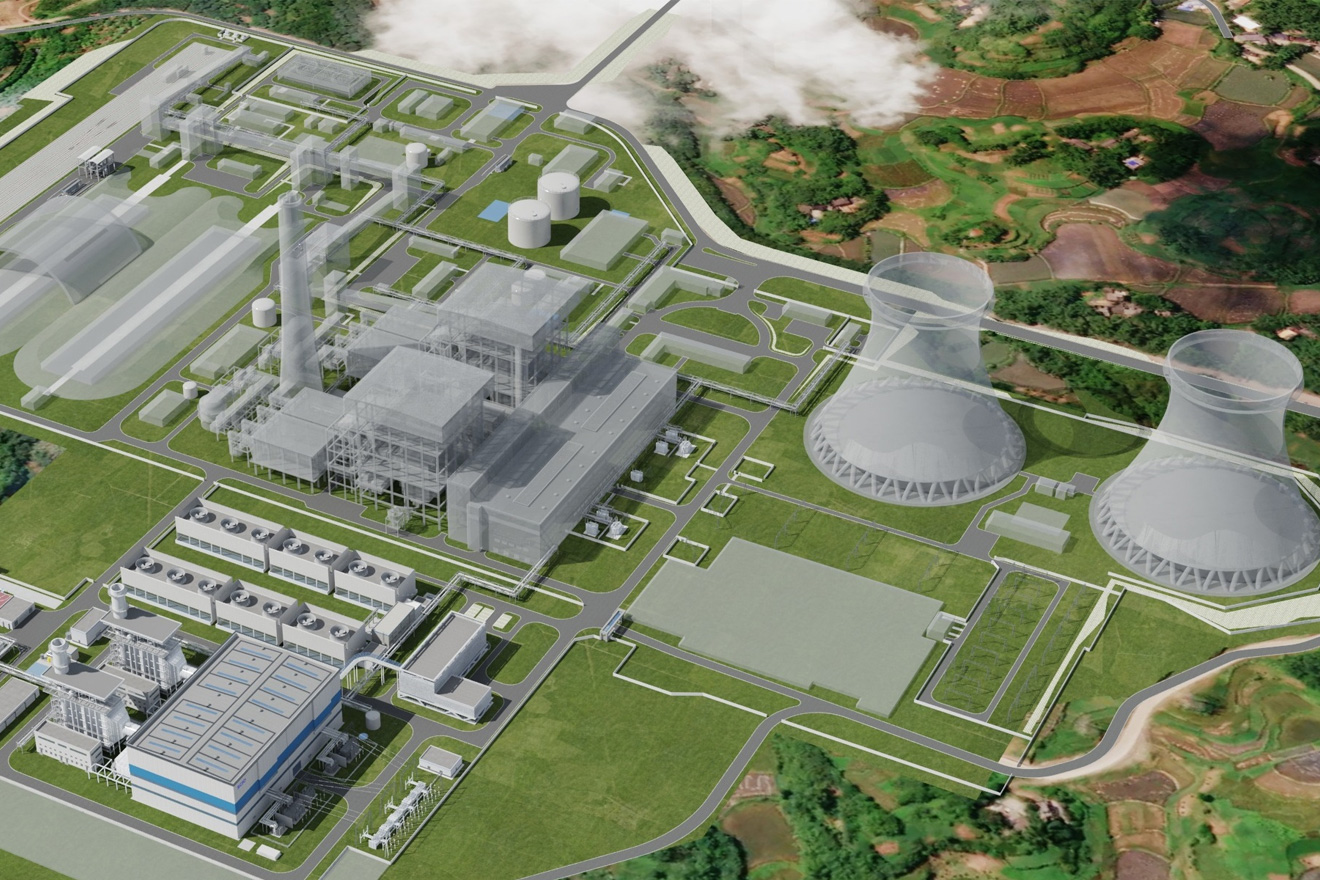

Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy... Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr...

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr... Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz...

Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz... Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła...

Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła... Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ...

Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ... Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

język

język