Dlaczego kotły HRSG klasy H/J stają się podstawowym sprzętem w połączonym wytwarzaniu energii cyklu

W kombinowanych systemach wytwarzania energii cyklu i łączonego systemu cyklu gazowego, Klasa H/J HRSG (generator pary odzysku cieplnego) pojawiły się jako główne piasty łączące turbiny gazowe i turbiny parowe, dzięki ich wydajnym możliwościom odzyskiwania ciepła odpadów i stabilnej mocy pary. Ich podstawowa zaleta wynika ze zoptymalizowanego projektu dla spalin o wysokiej temperaturze-powierzchni grzewczych (takich jak ekonomizatorzy, parowniki i superzysoki) HRSG klasy H/J) są ułożone w wielu warstwach, co umożliwia pełne wchłanianie ciepła z wysoko temperatury gazu flue (typowo 500-600 ℃) są ułożone przez turbiny gazowe. This heat converts water into high-pressure, high-temperature steam (with pressure up to 10-15MPa and temperature exceeding 500℃), which is then transported to steam turbines for power generation. Zauważyło to, że ponowne wykorzystanie ciepła z podwójną energią „ponowne wykorzystanie odpadów wytwarzania energii” zwiększa ogólną wydajność wytwarzania energii o 15–20% w porównaniu z konwencjonalnymi jednostkami opalanymi węglem. W porównaniu do zwykłych HRSG, produkty klasy H/J oferują silniejszą pojemność ciśnienia i mogą dostosowywać się do częstych zmian obciążenia w połączonych systemach cyklu. Nawet podczas regulacji Start-Stop lub Warunki pracy utrzymują stabilne parametry pary, unikając zużycia sprzętu spowodowanego fluktuacjami parametrów. Ponadto konstrukcja kanału gazowego spalin HRSGS w klasie H/J jest bardziej racjonalna, z niskim odpornością na gaz spalin, który zmniejsza utratę ciśnienia wstecznego turbin gazowych, dodatkowo zwiększając wydajność operacyjną całego połączonego systemu cyklu-wytwarzając je niezbędne urządzenia rdzeniowe w wysokiej wydajności wytwarzającej się energii rowerowej.

Kluczowe operacje kontroli ciśnienia dla kotłów HRSG H/J podczas faz uruchamiania i wyłączania

Fluktuacje ciśnienia w kotłach HRSG w klasie H/J podczas faz uruchamiania i wyłączania łatwo powodują uszkodzenie zmęczeniowe powierzchni grzewczych. Precise operations are required to control the pressure change rate and ensure equipment safety. Faza uruchamiania musi być zgodna z zasadą „stopniowego wzrostu ciśnienia”: po pierwsze, woda odręczona jest wstrzykiwana do kotła do normalnego poziomu wody, a małe pożary lub spływające gaz są używane do powolnego podnoszenia temperatury wody kotła do 100-120 ℃, wydalania powietrza z powierzchni cieplnych. Subsequently, the gas turbine load is gradually increased to raise the flue gas temperature, allowing the boiler pressure to rise at a rate of 0.2-0.3MPa/h—preventing uneven expansion of heating surfaces due to sudden pressure surges. Gdy ciśnienie osiągnie 30% ciśnienia znamionowego, wzrost ciśnienia jest zatrzymywany w celu „czyszczenia stabilowanego ciśnieniem”. Drain valves are opened to discharge condensed water from the heating surfaces, preventing water hammer. Kontynuując podnoszenie ciśnienia do 80% ciśnienia znamionowego, przeprowadzana jest kolejna kontrola stabilowana ciśnieniem. Dopiero po potwierdzeniu, że akcesoria, takie jak zawory bezpieczeństwa i wskaźniki ciśnienia, można normalnie podnieść ciśnienie do poziomu znamionowego. Faza wyłączania wymaga kontrolowania „szybkości redukcji ciśnienia”: po pierwsze, zmniejszyć obciążenie turbiny gazowej w celu zmniejszenia wejścia spalinowego gazu, umożliwiając spadek ciśnienia w kotle z prędkością 0,15-0,25 MPa/H-odkształcenie skurczu powierzchni grzewczych z powodu nagłego spadku ciśnienia. Gdy ciśnienie spadnie poniżej 0,5 MPa, otwórz zawór wydechowy i zawór spustowy, aby wyładować resztkową parę i skumulowaną wodę w kotle, zapobiegając korozji w niskiej temperaturze. Przez cały proces startowy parametry, takie jak ciśnienie, temperatura i poziom wody, muszą być monitorowane w czasie rzeczywistym, aby upewnić się, że fluktuacje znajdują się w dopuszczalnych zakresach (fluktuacja ciśnienia ≤ ± 0,1 MPa, fluktuacja temperatury ≤ ± 20 ℃).

Analiza porównawcza wydajności cieplnej między kotłami HRSG klasy H/J i konwencjonalnymi kotłami

Różnica w wydajności cieplnej między kotłami HRSG klasy H/J i konwencjonalnymi kotłami (takimi jak kotły opalane węglem i kotły opalane olejem) wynika głównie z różnic w źródłach ciepła i metod odzyskiwania. Pod względem wydajności wykorzystania ciepła kotły HRSG H/J wykorzystują ciepło odpadowe rozładowane przez turbiny gazowe jako źródło ciepła, eliminując potrzebę dodatkowego zużycia paliwa. Ich wydajność cieplna jest obliczana na podstawie „szybkości odzysku ciepła odpadów”, zwykle osiągając 85%-90%-co oznacza ponad 85%ciepła odpadów spalinowych jest przekształcane w energię pary. Natomiast konwencjonalne kotły opalane węglem wymagają spalania węgla i innych paliw do generowania ciepła. Na ich wydajność cieplną wpływa wydajność spalania paliwa i utrata ciepła, zwykle od 80%-85%, z dodatkowymi kosztami i zużyciem energii w transporcie i magazynowaniu paliwa. In terms of off-design efficiency, H/J class HRSG boilers exhibit a thermal efficiency fluctuation of no more than 5% within the 30%-100% load range, adapting to frequent load adjustments in combined cycle systems. Conventional boilers, however, experience a significant decline in combustion efficiency at low loads (<50%), with thermal efficiency potentially decreasing by 10%-15% and energy consumption increasing markedly. Ponadto kotły HRSG klasy H/J mają niższą temperaturę spalin (zwykle <120 ℃), co powoduje mniejszą utratę ciepła odpadów; Konwencjonalne kotły zwykle mają temperaturę spalin 150-180 ℃, co prowadzi do większej liczby odpadów cieplnych. Ogólnie rzecz biorąc, w scenariuszach wytwarzania energii cyklu, kotły HRSG H/J przewyższają konwencjonalne kotły zarówno pod względem wydajności cieplnej, jak i oszczędności.

Skalowanie strategii czyszczenia i zapobiegania korozji w zakresie powierzchni grzewczych kotłów HRSG H/J

Powierzchnie grzewcze (ekonomizatorzy, nadszary) kotłów HRSG H/J są podatne na skalowanie i korozję z powodu długotrwałego kontaktu z wysokotemperaturowym gazem spalinowym i pary. Scientific measures are required for prevention and cleaning. Metody czyszczenia skalowania należy wybrać na podstawie typu skali: W przypadku miękkiej skali węglanowej „czyszczenie chemiczne” ma zastosowanie-rozcieńczanie kwasu chlorowodorowego (stężenie 5% -8%) i inhibitory korozji do kotła, moczy się przez 8-12 godzin, a następnie wyładowanie i przepuszczanie czystą wodą, aby usunąć skalę z powierzchni cieplnej. W przypadku twardego siarczanu lub skali krzemianowej stosuje się „wysokociśnieniowe czyszczenie wody”, wykorzystując odrzutowce wodne o wysokim ciśnieniu 20-30 MPA, aby wpłynąć na skalę, unikając korozji powierzchni grzewczych spowodowanych czyszczeniem chemicznym. Środki zapobiegania korozji należy kontrolować u źródła: Po pierwsze, zapewnić, że jakość wody zasilającej spełnia standardy - twardość wody karmiącej <0,03 mmol/l i zawartość tlenu <0,05 mg/l - nieprzepstrzeni w wodzie od osadzania się na powierzchniach ogrzewania i tworzeniu źródeł korozji. Po drugie, nałóż powłoki oporne na korozję (takie jak powłoki ceramiczne i farby antykorozowe w wysokiej temperaturze) do kanałów gazowych, aby zwiększyć odporność na korozję powierzchni grzewczych przeciwko gazowi spalinowi. Po trzecie, kontroluj temperaturę spalin, aby zapobiec mu spadek poniżej temperatury rosy (zwykle 90-100 ℃), unikając kondensacji kwaśnych substancji w gazach spalinowych na powierzchniach powierzchni grzewczej i powodując korozję o niskiej temperaturze. Ponadto kontrole endoskopu powierzchni grzewczych powinny być przeprowadzane co 3-6 miesięcy w celu wykrycia wczesnych oznak skalowania i korozji, zapobiegając eskalacji uszkodzeń.

Metody adaptacyjne między kotłami HRSG klasy H/J i połączonymi systemami wytwarzania energii

Kotłki HRSG H/J wymagają precyzyjnego dopasowania parametrów do turbin gazowych i turbin parowych, aby zmaksymalizować ogólną wydajność połączonego układu cyklu. Pierwszy to „adaptacja parametrów”: parametry pary kotła (ciśnienie, temperatura) muszą wyrównać parametry projektowe turbiny parowej. For example, if the steam turbine’s rated pressure is 12MPa and temperature is 535℃, the boiler must ensure the output steam parameter deviation does not exceed ±5%—avoiding reduced turbine efficiency due to mismatched steam parameters. Drugi to „adaptacja obciążenia”: pojemność odparowywania kotła musi być dynamicznie dostosowana w oparciu o objętość spalinową turbiny gazowej i zużycie pary turbiny parowej. Instalowane są urządzenia takie jak „amortyzatory spalinowe” i „części pomostowania” w celu regulacji objętości spalinowego wchodzącego do kotła, gdy zmienia się obciążenie turbiny gazowej, utrzymując zdolność do odparowania kotła z zapotrzebowaniem turbiny parowej. Na przykład, gdy obciążenie turbiny gazowej wzrasta o 10%, otwierany jest tłumik gazu spalinowego w celu zwiększenia natężenia przepływu gazu spalinowego, synchronicznie zwiększając zdolność odparowywania kotła o 8%-10%. Ponadto należy wziąć pod uwagę „adaptację logiki kontrolnej”: systemy sterowania ciśnieniem i poziomem wody kocioł powinny być powiązane z turbiną gazową i turbiną parową, aby osiągnąć „jeden kliknięcie startowy” i „ochronę powiązaną”. Gdy kocioł doświadcza uskoków, takich jak nadciśnienie lub niedobór wody, obciążenie turbiny gazowej jest automatycznie zmniejszone, a zawór wlotowy turbiny parowej jest zamknięty, aby zapobiec rozprzestrzenianiu się wypadków. Po adaptacji przeprowadza się „wspólny test uruchamiania” w celu symulacji działalności systemowej w różnych warunkach pracy, zapewniając skoordynowane i stabilne działanie kotła i innego sprzętu.

Środki odpowiedzi i specyfikacje bezpieczeństwa fluktuacji temperatury gazu spalinowego w kotłach HRSG H/J

Temperatura gazu spalinowego kotłów HRSG klasy H/J jest podatna na fluktuacje z powodu obciążenia turbiną gazową i składu paliwa. Nadmiernie wysokie lub niskie temperatury gazu spalinowego wpływają na bezpieczeństwo i wydajność sprzętu, wymagając ukierunkowanych miar odpowiedzi. When flue gas temperature is excessively high (exceeding the design temperature by over 50℃), the gas turbine load must be reduced immediately, and the bypass flue opened to divert part of the high-temperature flue gas.

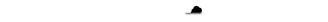

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J...

Kotoł HRSG H/JMHL Power Dongfang Boatler Co., Ltd. (MHDB) z dumą uruchamia starannie wykonane produkty HRSG H/J... F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ...

F klasy HRSGKlasa F klasy F, pomysłowo zbudowana przez MHL Power Dongfang Boiler Co., Ltd. (MHDB), stała się ... Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie...

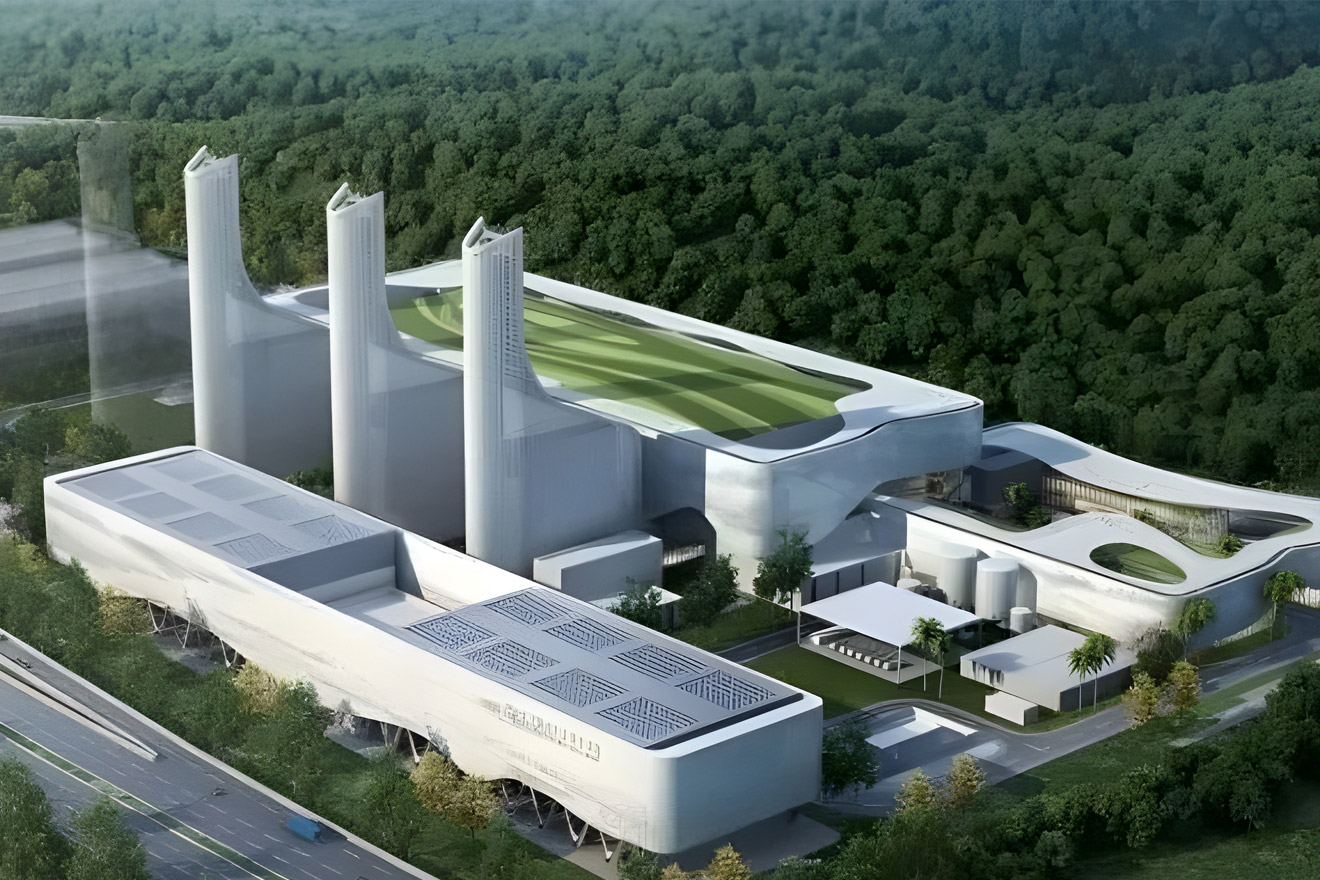

Klasa E i poniżej kotła HRSGStosując zaawansowaną technologię przenoszenia ciepła konwekcyjnego i promieniowania, układ powie... Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ

Odpady do energii (WTE)- KOTOWANIE STADA STADA - Kotoł spalania odpadów chemicznych - KODELOWA INCINERACJA WADNICZNEJ KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ...

KOTOWANIE STADA STAŁA (WTE)System kotłów spalania odpadów stałych profesjonalnie opracowany i wyprodukowany przez MHL Power ... Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy...

Kotoł spalania odpadów chemicznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako wiodąca firma w dziedzinie niebezpiecznych oczy... Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

Kotoł o spalanie odpadów medycznych (WTE)MHL Power Dongfang Boatler Co., Ltd. (MHDB) starannie zbudował profesjonalny system kotła spalani...

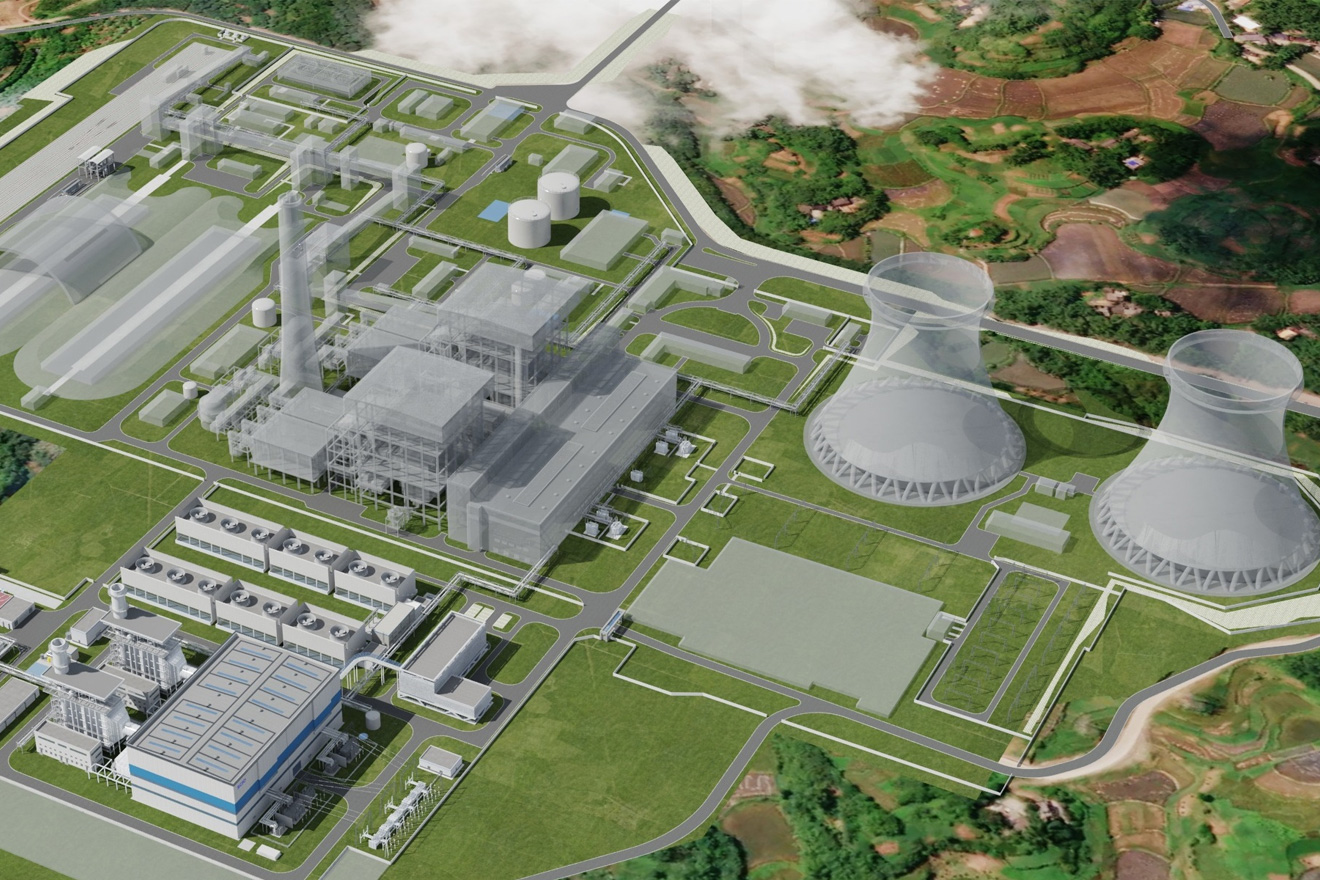

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr...

Benson raz na pokładzie (300 MW i powyżej)Benson raz na pokładzie (300 MW i powyżej) wykorzystuje zaawansowaną technologię spalania bezpośr... Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz...

Naturalny kocioł perkusyjny (200 MW i poniżej)MHL Power Dongfang Boatler Co., Ltd. (MHDB), jako lider w dziedzinie produkcji sprzętu energetycz... Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła...

Specjalny kotłMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako wiodący producent w dziedzinie specjalnego kotła... Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ...

Usługa - UprawniaTypowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych płyt stalowych z okrągłymi szczelinami łukowymi pośrodku do gołej rurki. Żebra rurka typu H ma następujące charakterystyki: -Wydajna wydajność przenoszenia ciepła -Mal odporność na przepływ ... Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

Żebrowana rurka typu H.Typowa rura typu H przyjęła technologię spawania odporności na błysk, spawanie dwóch kwadratowych...

język

język